1.1. Проволока должна изготовляться следующих марок:

низкоуглеродистая - Св-08, Св-08А, Св-08АА, Св-08ГА, Св-08ГА, Св-10ГА;

легированная - Св-08ГС, Св-12ГС, Св-08Г2С, Св-10ГН, Св-08ГСМТ, Св-15ГСТЮЦА (ЭП-439), Св-20ГСТЮА, Св-18ХГС, Св-10НМА, Св-08МХ, Св-08ХМ, Св-18ХМА, Св-08ХНМ, Св-08ХМФА, Св-10ХМФТ, Св-08ХГ2С, Св-08ХГСМА, Св-10XГ2СМА, СВ-08ХГСМФА, Св-04Х2МА, Св-13Х2МФТ, Св-08Х3Г2СМ, СВ-08ХМНФБА, Св-08ХН2М, Св-10ХН2ГМТ (ЭИ-984), Св-08ХН2ГМТА (ЭП-111), Св-08ХН2ГМЮ, Св-08ХН2Г2СМЮ, Св-06Н3, Св-10Х5М; высоколегированная - Св-12Х11НМФ, Св-10Х11НВМФ, Св-12Х13, СВ-20Х13, Св-06Х14, Св-08Х14ГНТ, Св-10Х17Т, Св-13Х25Т, Св-01Х19Н9, Св-04Х19Н9, Св-08Х16Н8М2 (ЭП-377), Св-08Х18Н8Г2Б (ЭП-307), Св-07Х18Н9ТЮ, Св-06Х19Н9Т, Св-04Х19Н9С2, Св-08Х19Н9Ф2С2, Св-05Х19Н9Ф3С2, Св-07Х19Н10Б, Св-08Х19Н10Г2Б (ЭИ-898), Св-06Х19Н10М3Т, Св-08Х19Н10М3Б (ЭИ-902), Св-04Х19Н11М3, Св-05Х20Н9ФБС (ЭИ-649), Св-06Х20Н11М3ТБ (ЭП-89), Св-10Х20Н15, Св-07Х25Н12Г2Т (ЭП-75), Св-06Х25Н12ТЮ (ЭП-87), Св-07Х25Н13, Св-08Х25Н13БТЮ (ЭП-389), Св-13Х25Н18, Св-08Х20Н9Г7Т, Св-08Х21Н10Г6, Св-30Х25Н16Г7, Св-10Х16Н25АМ6, Св-09Х16Н25М6АФ (ЭИ-981А), Св-01Х23Н28М3Д3Т (ЭП-516), Св-30Х15Н35В3Б3Т, Св-08Н50 и Св-06Х15Н60М15 (ЭП-367).

Стальные проволоки можно классифицировать по форме, химическому составу или коммерческим применениям. В таблице 52 делается попытка классифицировать, применяя критерии химического состава и применения. Низкоуглеродистые стали используются в случаях меньшей ответственности. Они используются либо без термообработки, то есть в отожженном состоянии или в отожженном состоянии, то есть подвергаются отжигу или стандартизации после нанесения. В некоторых применениях, таких как сварочные электроды, механические свойства не являются важным требованием, а химическим анализом.

1.2. По назначению проволока подразделяется:

для сварки (наплавки);

для изготовления электродов (условное обозначение - Э).

Назначение проволоки должно оговариваться в заказе.

1.3. По виду поверхности низкоуглеродистая и легированная проволока подразделяется:

неомедненная;

омедненная - (О).

Специальные требования к омеднению поверхности проволоки (включая суммарное содержание меди) устанавливаются техническими условиями, утвержденными в установленном порядке.

В упомянутом случае электродов с углеродом около 0, 08% содержание примесей должно быть сведено к минимуму, чтобы избежать проблем сварки; сера, например, при содержании выше 0, 03%, вызывает очень большое поверхностное образование кратеров. Низкоуглеродистые стали для отожженных проводов имеют более однородные механические свойства и более подходят для более глубоких операций конформации, таких как винты или заклепки. Эти провода обычно подвергаются следующей обработке: вытяжка, отжиг и последующий чертеж, причем процент сокращения на последнем чертеже совместим с механическими свойствами, которые должны быть получены.

Необходимость поставки проволоки с омедненной поверхностью оговаривается в заказе.

(Измененная редакция, изм. № 2).

1.4. По требованию потребителя проволока должна изготовляться из стали, выплавленной электрошлаковым (Ш) или вакуумнодуговым (ВД) переплавом или в вакуумноиндукционных печах (ВИ). При этом дополнительные требования к металлу проволоки (ужесточение норм по содержанию вредных и посторонних примесей, введение ограничений по содержанию газов, неметаллических включений и т. п.) устанавливаются соглашением сторон.

В случае стандартных проводов их применение в основном производится из оцинкованных, гладких или колючих проволок или для изготовления тканей. Таким образом, низкоуглеродистый провод обычно тянут как можно больше и отжигается или стандартизируется только с целью получения желаемых механических свойств или когда он становится чрезмерно хрупким. Примером необходимости отжига является очень тонкая проволока, например 0, 50 мм в диаметре или менее. Затвердевание, полученное в результате чертежа, может сделать материал настолько хрупким, что его дальнейшее деформирование невозможно.

2. СОРТАМЕНТ

2.1. Диаметры проволоки и предельные отклонения по ним должны соответствовать указанным в табл. 1 .|

Номинальный диаметр проволоки |

Предельное отклонение для проволоки, предназначенной |

|

|

для сварки (наплавки) |

для изготовления электродов Затем проводят отжиг, а затем травление, чтобы обеспечить последующий рисунок. Таблица 52 - Классификация проводов. Среднеуглеродистые стали сочетают пределы прочности на растяжение и усталость с высокими значениями складчатости и пластичности, где их использование в кабелях для лифтов и аналогичных применений. Эти среднеуглеродистые стали также могут обрабатываться путем «патентования» и последующего чертежа, которые позволяют использовать их в уже упомянутых кабелях, пружинах небольшой ответственности и аналогичных работах. Высокоуглеродистые стальные провода являются наиболее важными из-за их предполагаемого применения и требуют высоких значений механических свойств. Такие провода являются наиболее сложными для производства, требуют методов и предосторожностей в основном в термической обработке и могут быть сгруппированы в две группы. |

|

(Измененная редакция, Изм, № 2).

2.2. Для высоколегированной проволоки, подвергаемой травлению,предельные отклонения по диаметру допускаются на 50% более указанных в табл. 1 .

2.3. Овальность проволоки не должна превышать половины предельного отклонения по диаметру.

Примеры условных обозначений:

Проволока сварочная диаметром 3 мм, марки Св-08А, предназначенная для сварки (наплавки), с неомедненной поверхностью:

Непатентные приложения, приложения которых ограничены, например, для пайки электродов, используемых для покрытия изношенных деталей, которые должны обладать заметной устойчивостью к износу или истиранию, или к частям, которые будут подвергаться дальнейшей термообработке, например, нажимные моечные машины, исходный материал которых сливаются до намотки, а затем после того, как шайбы будут получены, они закалены и закалены для достижения требуемой твердости. Другими примерами являются пружины, подлежащие закалке и отпуску после надлежащего образования.

Проволока 3 Св-08А ГОСТ 2246-70

Проволока сварочная диаметром 4 мм, марки Св-04Х19Н9, предназначенная для изготовления электродов:

Проволока 4 Св-04К19Н9 - Э ГОСТ 2246-70

Проволока сварочная диаметром 2 мм, марки Св-ЗОХ25Н16Г7, предназначенная для сварки (наплавки), из стали, выплавленной электрошлаковым переплавом:

Проволока 2 Св-30Х25Н16Г7- Ш ГОСТ 2246-70 .

Запатентованные, которые характеризуются получением специальной термообработки под названием «патентование» перед нанесением. «Патентование» представляет собой обработку, направленную на получение структуры, которая сочетает в себе высокую прочность на растяжение и достаточную пластичность, с тем чтобы провода могли удовлетворительно проходить тяжелые операции вытяжки и представлять желаемые конечные механические характеристики, то есть высокие прочность на разрыв и высокую ударную вязкость.

Полученная структура, перлит или феррит, или только мелкий перлит, или только бейнит, в зависимости от состава стали и охлаждающей среды, обладает превосходными прочностными свойствами и имеет наилучшие характеристики для получения проволокой, проводящей высокопрочную проволоку и проволоку тяги.

Проволока сварочная диаметром 1,6 мм, марки Св-08Г2С, предназначенная для сварки (наплавки), с омедненной поверхностью:

Проволока 1.6, Св-08Г2С - О ГОСТ 2246-70

Проволока сварочная диаметром 2,5 мм, марки Св-08ХГСМФА, предназначенная для изготовления электродов из стали, выплавленной в вакуумноиндукционной печи, с омедненной поверхностью:

Оборудование для патентования проводов в основном состоит из следующих элементов. Разматывающие машины. Отопительные печи могут быть электрическими, масляными, газовыми, а также прямым прохождением тока в проводах, служащими электрическими контактами, в данном случае двумя ваннами расплавленного свинца или расплавленных солей.

Средство охлаждения, как уже упоминалось, может представлять собой воздух, расплавленный свинец или расплавленные соли. Основные цели патентования заключаются в следующем. Увеличьте прочность на растяжение проволоки. В высокоуглеродистой стали при извлечении из проволочного стержня прочность на растяжение увеличивается, как известно; однако материал становится более хрупким, а ударная вязкость падает до такой степени, что провода становятся настолько хрупкими, что они не могут быть дополнительно уменьшены путем вытяжки или холодного формования, таких как сгибание, скручивание и т.д.

Проволока 2,5Св-08ХГСМФЛА-ВИ-Э-О ГОСТ 2246-70

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Проволока изготовляется из стали, химический состав которой приведен в табл. 2 .|

Марка проволоки |

Химический состав, % |

|||||||||

|

Углерод |

Кремний |

Марганец |

Хром Патентование устраняет эти недостатки, заключающиеся в том, что в дополнение к приданию материала требуемой прочности на растяжение он также дает достаточную ударную вязкость, чтобы обеспечить большие деформации. Патентное производство на основе свинца обеспечивает лучшую устойчивость по сравнению с патентованием в воздухе, как видно из рисунка 127. В свою очередь, при патентовании свинца повышение устойчивости является тем более значительным, чем ниже температура свинцовой ванны. На рис. 128 показано сравнение растягивающих свойств двух проводов: один запатентован и нарисован, а другой закален и закален. Патентование - это операция, требующая принятия ряда мер предосторожности, чтобы избежать ряда недостатков, которые могут отвлекать результаты. Проблемы, которые могут возникнуть в этой операции, следующие. |

Никель |

Молибден |

Титан |

Сера, не более |

Фосфор - не более |

Прочие элементы |

|

|

Низкоуглеродистая проволока |

||||||||||

|

Не более 0,10 |

Не более 0,03 |

Не более 0,15 |

Не более 0,30 |

Алюминий, не более 0,01 Что касается нагревания - недостаточная температура нагрева, не допускающая полной аустенизации, приводит к разнесению размеров зерна, создавая гетерогенную матрицу, легко доказуемую при микрографическом исследовании. Последствиями являются: хрупкий материал, что делает невозможным уменьшение площади при рисовании и отсутствие однородности в конечном материале; очень высокая температура нагрева или чрезмерно длительное время нагрева приводят к «обжигу» стали, что также легко поддается проверке при механическом испытании, поскольку это приводит к внезапному падению длины запатентованных проводов в этих условиях. |

||||||

|

Не более 0,10 |

Не более 0,03 |

Не более 0,12 |

Не более 0,25 |

Алюминий, не более 0,001 |

||||||

|

Не более 0,10 |

Не более 0,03 |

Не более 0,10 |

Не более 0,25 |

Алюминий, не более 0,01 |

||||||

|

Не более 0,10 |

Не более 0,06 Рисунок 127 - Влияние содержания углерода и термической обработки на прочность на растяжение стальных проволок. Другая обработка, которой подвергаются стальные проволоки - в этом случае после вытяжки - отпуска и отпуска, которая заключается в нагревании готовой пряжи до конечной температуры при подходящей температуре выше критической температуры, охлаждения в масле и, наконец, проходя через ванну для отпуска. Эта обработка применяется к некоторым типам высокоуглеродистых стальных проволок, которые будут использоваться при изготовлении механических пружин, которые после термообработки не будут подвергаться термической обработке. |

Не более 0,10 |

Не более 0,25 |

|||||||

|

Не более 0,12 |

Не более 0,06 |

Не более 0,20 |

Не более 0,30 |

|||||||

|

Не более 0,12 |

Не более 0,06 |

Не более 0,20 |

Не более 0,30 |

|||||||

|

Легированная проволока Рисунок 128 - Сравнение механических свойств между запатентованной и вытянутой проволокой и закаленной и закаленной проволокой. Стальные проволоки в этих условиях обеспечивают устойчивость к постоянной деформации при повторяющихся и непрерывных напряжениях. В приложениях, подверженных истиранию - например, в ситах - мы можем рекомендовать использование этих проводов. Качество высокоуглеродистых нитей, запатентованных и нанизанных, доказано в нескольких применениях большой ответственности. Из этой последней свинцовой ванны провод проходил через масляную баню, поддерживаемую при температуре около 120 градусов Цельсия в течение 90 секунд, и через песок в течение 10 секунд. |

||||||||||

|

Не более 0,10 |

Не более 0,20 |

Не более 0,25 |

||||||||

|

Не более 0,14 |

Не более 0,20 |

Не более 0,30 |

||||||||

|

Не более 0,20 |

Не более 0,25 |

|||||||||

|

Не более 0,12 Затем его закаливали в свинцовой ванне при температуре около 440 ° С в течение 18 секунд. Таким образом, видно, что одна и та же сталь, подвергнутая комплексной термообработке, упомянутая выше, заменившая патент, имела более высокий выход и пропорциональные пределы, чем запатентованная сталь, и, следовательно, по-видимому, лучшего качества. Однако, когда мосты находились в продвинутом состоянии сборки, провода кабелей начали разрушаться с такой интенсивностью, что их пришлось заменить запатентованными проводами. Бюро стандартов было поручено изучить причины разрыва. Испытания на растяжение образцов, подвергнутых трещине, показали, что плотность составляет всего 7%, тогда как в образцах без этих трещин видообразование достигало 53%. Испытания на усталость также проводились как на термообработанной проволоке, так и на запатентованной проволоке. |

Не более 0,20 |

|||||||||

|

Не более 0,30 |

Не более 0,30 |

|||||||||

|

Св-15ГСТЮЦА |

Не более 0,30 |

Не более 0,40 |

Алюминий 0,20-0,50; цирконий 0,05-0,15; церий, не менее 0,04 |

|||||||

|

Св-20ГСТЮА Последний провод был приспособлен к опорному кронштейну идеально, или быть закреплен в этой поддержке, страдал постоянная деформацию из-за его низкий предел текучести; это не произошло бы с обработанными термически обработанными проводами, которые при удалении от опор снова открывались при радиусе кривизны, даже превышающем исходное, что указывает на их неадаптацию к упомянутой опоре. Выяснилось, что этот факт вызвал бы изгибные напряжения в кабеле под действием плавающих нагрузок ветра и результирующего движения, напряжения которых были такой величины, что они превышали предел усталости термически обработанной проволоки. |

Не более 0,30 |

Не более 0,40 |

Алюминий 0,20-0,50; церий 0,30-0,45 |

|||||||

|

Не более 0,30 |

||||||||||

|

Не более 0,20 |

||||||||||

|

Не более 0,30 |

||||||||||

|

Не более 0,30 Трещины считались еще одной причиной преждевременной усталостной недостаточности термически обработанной проволоки. Таким образом, основными причинами разрыва термообработанных нитей и удовлетворительным поведением запатентованной нити являются следующие. Это предварительное формование привело к остаточным сгибающим напряжениям на внешних волокнах термически обработанной проволоки, которая проявляла большее количество поверхностных дефектов. Эти высокие остаточные напряжения могут быть уменьшены естественным образом из-за низкой пластичности стали. |

||||||||||

|

Не более 0,30 |

||||||||||

|

Не более 0,10 |

||||||||||

|

Не более 0,30 |

Ванадий 0,15-0,30 |

|||||||||

|

Не более 0,35 |

Не более 0,30 |

Ванадий 0,20-0,35 Его можно резюмировать следующим образом, заявив, что стальные провода для приложений ответственности требуют адекватных механических характеристик: не только высокие пределы прочности на растяжение и усталость, но также сочетание значений пределов потока, пропорциональности, растяжения и жесткости что позволяет им легко адаптироваться к условиям обслуживания, иногда чрезвычайно тяжелым. Для этой цели важно, чтобы химический состав стали, а также тип и условия термической обработки до или после чертежа были полностью закреплены. Расходными материалами, используемыми при сварке трубчатой проволокой, являются флюсовая проволока и газы. Трубчатые провода имеют внутренние конформации, которые различаются в зависимости от диаметра. По данным Международного института сварки, форматы. |

||||||||

|

Не более 0,25 |

||||||||||

|

Св-08ХГСМА |

Не более 0,30 |

|||||||||

|

Св-10ХГ2СМА |

Не более 0,30 |

|||||||||

|

Св-08ХГСМФА |

Не более 0,30 |

Ванадий 0,20-0,35 |

||||||||

|

Не более 0,06 |

Не более 0,25 |

|||||||||

|

Св-13Х2МФТ |

Не более 0,35 |

Не более 0,30 |

Ванадии 0,20-0,35 |

|||||||

|

Св-08Х3Г2СМ |

Не более 0,10 |

Не более 0,30 |

||||||||

|

Св-08ХМНФБА |

Ванадий 0,20-0,35; ниобий 0,10-0,23 |

|||||||||

|

Не более 0,10 |

||||||||||

|

Св-10ХН2ГМТ |

||||||||||

|

Св-08ХН2ГМТА |

||||||||||

|

Св-08ХН2ГМЮ |

Алюминий 0,06-0,18 |

|||||||||

|

Св-08ХН2Г2СМЮ |

Алюминий 0,06-0,18 |

|||||||||

|

Не более 0,08 |

Не более 0,30 |

Не более 0,30 |

||||||||

|

Не более 0,12 |

Не более 0,30 |

|||||||||

|

Высоколегированная

проволока |

||||||||||

|

СВ-12Х11НМФ |

Ванадий 0,25-0,50 |

|||||||||

|

Св- 10Х11НВМФ |

Ванадий 0,25-0,50; вольфрам 1,00-1,40 |

|||||||||

|

Не более - 0,60 |

||||||||||

|

Не более 0,60 |

Не более 0,60 |

|||||||||

|

Не более 0,08 |

Не более - 0,60 |

|||||||||

|

СВ-08Х14ГНТ |

Не более 0,10 |

|||||||||

|

Не более 0,12 |

Не более 0,80 |

Не более 0,70 |

Не более 0,60 |

|||||||

|

Не более 0,15 |

Не более 1,00 |

Не более 0,80 |

Не более 0,60 |

|||||||

|

Не более 0,03 |

||||||||||

|

Не более 0,06 |

||||||||||

|

Св-08Х16Н8М2 |

Не более 0,60 |

|||||||||

|

Св-08Х18Н8Г2Б |

Ниобий 1,20-1,50 |

|||||||||

|

Св-07Х18Н9ТЮ |

Не более 0,09 |

Не более 0,80 |

Не более 2,00 |

Алюминий 0,60-0,95 |

||||||

|

Св-06Х19Н9Т |

Не более 0,08 |

|||||||||

|

Св-04Х19Н9С2 |

Не более 0,06 |

|||||||||

|

Св-08Х19Н9Ф2С2 |

Не более 0,10 |

Ванадий 1,80-2,40 |

||||||||

|

Св-05Х19Н9Ф3С2 |

Не более 0,07 |

Ванадий 2,20-2,70 |

||||||||

|

СВ-07Х19Н10Б |

Не более 0,70 |

Ниобий 1,20-1,50 |

||||||||

|

СВ-08Х19Н10Г2Б |

Ниобий 0,90-1,30 |

|||||||||

|

СВ-06Х19Н10МЗТ |

Не более 0,08 |

|||||||||

|

Св-08Х19Н10М3Б |

Не более 0,10 |

Не более 0,60 |

Ниобий 0,90-1,30 |

|||||||

|

Св-04Х19Н11МЗ |

Не более 0,06 |

Не более 0,60 |

||||||||

|

Св-05Х20Н9ФБС |

Не более 0,07 |

Ниобий 1,00-1,40; ванадий 0,90-1,30 |

||||||||

|

Св-06Х20Н11М3ТБ |

Не более 0,08 |

Не более 0,80 |

Ниобий 0,60-0,90 |

|||||||

|

Не более 0,12 |

Не более 0,80 |

|||||||||

|

Св-07Х25Н12Г2Т |

Не более 0,09 |

|||||||||

|

Св-06Х25Н12ТЮ |

Не более 0,08 |

Не более 0,80 |

Алюминий 0,40-0,80 |

|||||||

|

Не более 0,09 |

||||||||||

|

Св-08Х25Н13БТЮ |

Не более 0,10 |

Не более 0,55 |

Ниобий 0,70-1,10; алюминий 0,40-0,90 |

|||||||

|

Не более 0,15 |

Не более 0,50 |

|||||||||

|

Св-08Х20Н9Г7Т |

Не более 0,10 |

|||||||||

|

Св-08Х21Н10Г6 |

Не более 0,10 |

|||||||||

|

Св-3ОХ25Н16Г7 |

Не более 0,30 |

|||||||||

|

Св-10Х16Н25АМ6 |

Не более 0,60 |

Азот 0,10-0,20 |

||||||||

|

Св-09Х16Н25М6АФ |

Не более 0,40 |

Ванадий 0,70-1,00; азот 0,10-0,20 |

||||||||

|

Св-01Х23Н28М3Д3Т |

Не более 0,03 |

Не более 0,55 |

Не более 0,55 |

Медь 2,50-3,50 |

||||||

|

Св-30Х15Н35В3Б3Т |

Не более 0,60 |

Вольфрам 2,50-3,50; ниобий 2,80-3,50 |

||||||||

|

Не более 0,10 |

Не более 0,50 |

Не более 0,50 |

Не более 0,30 |

|||||||

|

Св-06Х15Н60М15 |

Не более 0,08 |

Не более 0,50 |

Железо, не более 4,0 |

|||||||

Примечания:

1. Условные обозначения марок проволоки состоят из индекса Св (сварочная) и следующих за ним цифр и букв.

2. Цифры, следующие за индексом Св указывают среднее содержание углерода в сотых долях процента.

3. Химические элементы, содержащиеся в металле проволок, обозначены следующими буквами:

А - азот (только в высоколегированных проволоках); Б - ниобий; В - вольфрам; Г - марганец; Д - медь; М - молибден; Н - никель; С - кремний; Т - титан; Ф - ванадий; Х - хром; Ц - цирконий; Ю - алюминий.

4. Цифры, следующие за буквенными обозначениями химических элементов, указывают среднее содержание элемента в процентах. После буквенного обозначения элементов, содержащихся в небольших количествах, цифры не проставлены.

5. Буква А на конце условных обозначений марок низкоуглеродистой и легированной проволоки указывает на повышенную чистоту металла по содержанию серы и фосфора. В проволоке марки Св-08АА сдвоенная буква А указывает на пониженное содержание серы и фосфора по сравнению с проволокой марки Св-08А.

(Измененная редакция, Изм. № 2).

(Поправка, ИУС 6-2003)

3.2. По требованию потребителя содержание углерода в проволоке марки Св-08ГСМТ должно составлять 0,08-0,14%, в этом случае проволока обозначается Св-10ГСМТ.

По соглашению сторон допускается поставка проволоки марок Св-08МХ, Св-08ХМ и Св-08ХМФА с содержанием углерода 0,08-0,13%; в этом случае проволока обозначается Св-10МХ, Св-10ХМ и Св-10ХМФА соответственно.

(Измененная редакция, Изм. № 2).

3.3. Допускается увеличение содержания углерода:

до 0,15% - в проволоке марки Св-12Х13;

до 0,10% - в проволоке марки Св-07Х19Н10Б.

С согласия потребителя допускается в проволоке марки Св-08Г2С диаметром до 1,4 мм включительно массовая доля марганца 1,65-2,10%.

(Измененная редакция, Изм: № 3).

3.4. В проволоке марки Св-07Х25Н13, предназначенной для сварки (наплавки), содержание хрома должно быть не менее 23,5%.

По соглашению сторон в проволоке марки Св-08Х21Н10Г6 отношение содержания хрома к содержанию никеля должно быть не менее 2.

3.5. При соблюдении остальных требований настоящего стандарта допускается поставка проволоки с отклонением по содержанию одного из химических элементов от норм, приведенных в табл. 2 . Допускаемые отклонения должны соответствовать указанным в табл. 3 .

Примечание. С согласия потребителя, при условии соблюдения величин допускаемых отклонений, указанных в табл. 3 . разрешается поставка проволоки с отклонениями по содержанию нескольких химических элементов от норм, приведенных в табл. 2 .

|

Наименование химического элемента |

Фактическое содержание элемента в проволоке, % |

Допускаемое отклонение, % |

|

От 0,08 до 0,12 |

||

|

Марганец |

От 0,60 до 1,20 |

|

|

От 0,35 до 0,85 |

||

|

От 0,30 до 0,90 |

||

|

От 0,30 до 0,90 |

||

|

Св. 0,90 до 1,80 |

||

|

Св. 1,80 до 7,00 |

||

|

От 0,30 до 1,20 |

||

|

Св. 1,20 до 2,50 |

||

|

Св. 2,50 до 7,00 |

||

|

От 0,20 до 0,80 |

||

|

От 0,30 до 1,50 |

||

|

Вольфрам |

От 1,00 до 2,50 |

|

|

Молибден |

От 0,30 до 1,00 |

|

|

Св. 1,00 до 3,00 |

||

|

Алюминий |

От 0,10 до 0,30 |

|

3.2-3.5. (Измененная редакция, Изм. № 2).

3.6. В проволоку марки Св-20ГСТЮА церий вводят по расчету и химическим анализом не определяют.

По требованию потребителя остаточное содержание меди в проволоке должно быть не более 0,20%.

3.15. Для проволоки марок Св-01Х19Н9, Св-04Х19Н9, СВ-06Х19Н9Т, Св-08Х19Н10Г2Б, Св-08Х19Н10М3Б и Св-07Х25Н13 содержание ферритной фазы регламентируется по соглашению сторон; при этом допускается повышение содержания хрома до 2%, а никеля до 1 % по сравнению с нормами, приведенными в табл. 2 .

3.14-3.16. (Измененная редакция, Изм. № 2).

3.17. По соглашению сторон проволока должна изготовляться из стали с суженными пределами содержания химических элементов по сравнению, с указанными в табл. 2 , а также с ограничением содержания химических элементов, не указанных в табл.2 и в пп. 3.7 , 3.9-3.13 и 3.16 .

3.18. По соглашению сторон разрешается устанавливать другие допустимые значения остаточного содержания химических элементов по сравнению с указанными в п. 3.9-3.12 .

3.19. Проволоку с неомедненной поверхностью свертывают в мотки, размеры и масса которых соответствуют указанным в табл. 5 .

|

Группа проволоки |

Марка проволоки |

|

|

Св-08А, Св-08ГА, Св-10ГА, Св-10Г2, Св-08ГС, Св-12ГС, Св-08Г2С, Св-10ГН, Св-08ГСМТ, Св-10НМА |

||

|

Св-08МХ, Св-08ХМ, Св-18ХМА, Св-08ХНМ, Св-08ХМФА |

||

|

Св-18ХГС, Св-10ХМФТ, Св-08ХГСМА, Св-08ХГСМФА, Св-08ХМНФБА, Св-08ХН2М, Св-10ХН2ГМТ, Св-08ХН2ГМТА, Св-08ХН2ГМЮ, Св-08ХН2Г2СМЮ, Св-06Н3 |

||

|

Св-08ХГ2С, Св-10ХГ2СМА, Св-04Х2МА, Св-13Х2МФТ, Св-08Х3Г2СМ |

||

|

Св-08Х19Н10Г2Б, Св-08Х19Н10М3Б, Св-07Х25Н13 |

(Поправка, ИУС 6-2003).

Примечания:

1. (Исключено, Изм. № 5).

2. Проволоке 2 группы допускается с согласия потребителя содержание азота до 0,012%. .

3. До 1 января 1981 г. в проволоке 4, 5 и 6 групп допускалось увеличение содержания азота на 0,005% сверх указанных в таблице норм. С 1 января 1981 г. указанное увеличение содержания азота может быть допущено с согласия потребителя.

4. При изготовлении проволоки 7 группы с регламентированным содержанием ферритной фазы требование по ограничению содержания азота не является обязательным.

Примечание. Допускается поставка мотков массой, уменьшенной до 50% от указанной в табл. 5 , в объеме не более 10% общей массы проволоки в партии.

(Измененная редакция, Изм. № 2).

3.20. Проволоку с омедненной поверхностью свертывают в мотки прямоугольного сечения, размеры которых должны соответствовать указанным в табл. 6 . Для проволоки диаметром 1,6-3,0 мм требуемые размеры мотков оговаривают в заказе. По согласованию с потребителем проволоку с неомедненной поверхностью также свертывают в мотки прямоугольного сечения.

3.19, 3.20. (Измененная редакция, Изм. № 2)

3.21. По соглашению сторон проволока поставляется намотанной на катушки или в кассеты.

3.22. По соглашению сторон допускается поставка проволоки в мотках повышенной массы или на крупногабаритных катушках.

3.23. Проволока в мотках (катушках, кассетах) должна состоять из одного отрезка, свернутого неперепутанными рядами и плотно укатанного таким образом, чтобы исключить возможность распушивания или разматывания мотка. Концы проволоки должны быть легко находимы. Допускается контактная стыковая сварка отдельных кусков проволоки одной плавки: при этом зона должна соответствовать требованиям настоящего стандарта.

3.24. Временное сопротивление разрыву легированной и высоколегированной проволоки должно соответствовать нормам, указанным в табл. 7

Примечания:

1. Колебания временного сопротивления разрыву в одном мотке проволоки диаметром более 1,4 мм не должны превышать 98 МПа (10 кгс/мм 2).

2. Легированная и высоколегированная проволока подвергается дополнительной термической обработке. При обеспечении заданных пределов временного сопротивления разрыву дополнительную термическую обработку проволоки допускается не производить.

3.25. Допускается повышение верхнего предела временного сопротивления разрыву (вне зависимости от назначения проволоки):

до 110 кгс/мм 2 - для проволоки диаметром более 2 мм марок:

Св-06Х20Н11М3ТБ (ЭП89);

Св-07Х25Н12Г2Т (ЭП75);

Св-06Х25Н12ТЮ и СВ-08Х25Н13БТЮ (ЭП389);

до 115 кгс/мм 2 - для проволоки диаметром более 2 мм марок:

Св-10Х16Н25АМ6 (ЭИ395);

Св-09Х16Н25М6АФ (ЭИ981А);

СВ-01Х23Н28М3Д3Т (ЭП516) и Св-06Х15Н60М15;

до 135 кгс/мм 2 - для проволоки диаметром 2 мм марок:

Св-08Х20Н9Г7Т;

Св-08Х21Н10Г6;

Св-10Х16Н25АМ6;

Св-09Х16Н25М6АФ;

до 145 кгс/мм 2 - для проволоки диаметром менее 2 мм марок:

Св-08Х20Н9Г7Т;

Св-10Х16Н25АМ6;

Св-08Х21Н10Г6;

Св-09Х16Н25М6АФ;

до 180 кгс/мм 2 -марок проволоки диаметром 2 мм и менее марок:

Св-01Х23Н28М3Д3Т (ЭП516) и Св-06Х15Н60М15.

3.26. Поверхность проволоки должна быть чистой и гладкой, без трещин, расслоений, плен, закатов, раковин, забоин, окалины, ржавчины, масла и других загрязнений. На поверхности проволоки допускаются риски (в том числе затянутые), царапины, местная рябизна и отдельные вмятины. Глубина указанных пороков не должна превышать предельного отклонения по диаметру проволоки.

По требованию потребителя проволока изготавливается с улучшенной поверхностью. В этом случае на поверхности проволоки допускаются мелкие волочильные риски, царапины, следы шлифовки, местная рябизна и отдельные вмятины при глубине каждого из указанных пороков не более 1 / 4 предельного отклонения по диаметру.

3.24-3.26. (Измененная редакция, Изм. № 2).

3.27. На поверхности низкоуглеродистой и легированной проволоки не допускается наличие технологических, смазок, за исключением: следов мыльной смазки без графита и серы.

3.28. Проволока марок Св-08ГС, Св-08Г2С, Св-08ГСМТ, СВ-08ХГ2С, СВ-08ХГСМА, Св-10ХГ2СМА, Св-08ХГСМФА и Св-08Х3Г2СМ должна изготовляться с омедненной поверхностью или неомедненной. Па поверхности неомедненной проволоки допускается наличие следов мыльной смазки массой до 0,05% от массы проволоки. Вид поверхности проволоки устанавливается в заказе. Если в заказе не установлен вид поверхности, вид поверхности проволоки устанавливает изготовитель.

(Измененная редакция, Изм. № 5).

3.29. С согласия потребителя проволоку марок Св-18ХГС и Св-18ХМА для предохранения от коррозии разрешается покрывать сплошным слоем нейтральной смазки, хорошо растворимой в бензине.

3.30. Высоколегированная проволока должна поставляться в травленом и отбеленном состоянии или после термической обработки в инертной атмосфере со светлой, светло-матовой или серой поверхностью, без всяких следов смазки.

3.3.1. Проволока должна быть принята техническим контролем предприятия-изготовителя. Изготовитель должен гарантировать соответствие поставляемой проволоки требованиям настоящего стандарта.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Проволока поставляется партиями. Каждая партия должна состоять из проволоки одной марки, одной плавки, одного диаметра, одного назначения и одного вида поверхности.

4.2. Осмотру и обмеру должны подвергаться все мотки, (катушки, кассеты) проволоки.

4.3. Диаметр проволоки измеряют с точностью до 0,01 мм в двух взаимно перпендикулярных направлениях в каждом сечении не менее чем в двух местах на расстоянии не менее 5 м друг от друга.

(Измененная редакция, Изм. № 2).

4.6а. Для проверки наличия следов мыльной смазки на поверхности проволоки от каждой партии отбирают 2% мотков (катушек), но не менее трех мотков (катушек). Методика определения массы следов мыльной смазки на поверхности проволоки приведена в приложении 2

Результаты указанного определения указываются в документе о качестве. Определение содержания азота в низкоуглеродистой проволоке и мышьяка в низкоуглеродистой и легированной проволоке, а также остаточного содержания алюминия, молибдена, титана и ванадия в легированной проволоке и меди во всех марках допускается не производить, если технология выплавки стали гарантирует содержание перечисленных элементов в пределах норм, установленных настоящим стандартом. (Измененная редакция, Изм. № 2).

4.11. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве образцов, взятых из той же контрольной партии проволоки. При получении неудовлетворительных результатов повторных испытаний предприятие-изготовитель может произвести пересортировку партии проволоки путем проведения испытаний по тем же показателям каждого мотка (катушки, кассеты) с последующей сдачей мотков (катушек, кассет), выдержавших испытания. 4.12. Для контрольной проверки потребителем качества проволоки и соответствия ее требованиям настоящего стандарта должны применяться правила отбора проб и методы испытаний, указанные выше. 5.1. Каждый моток должен быть плотно перевязан мягкой проволокой не менее чем в трех местах, равномерно расположенных по периметру мотка. 5.2. Мотки проволоки одной партиидопускается связывать в бухты. Масса одного мотка или бухты не должна превышать 80 кг. По согласованию с потребителем допускается масса мотков или бухт более 80 кг. Каждый моток (бухта, катушка) проволоки диаметром свыше 0,5 мм должен быть обернут слоем бумаги, затем слоем полимерной пленки, нетканых материалов или ткани из химических волокон. При механизированной упаковке каждый моток проволоки должен быть обернут слоем кабельной крепированной бумаги по ГОСТ 10396-84 или бумаги марки КМВ-170 или другой крепированной бумаги равноценной по защитным свойствам или полимерной пленки с одновременным фиксированием упаковки проволокой поГОСТ 3282- 74 или другой проволокой. В качестве упаковочных материалов применяют: бумагу парафинированную по ГОСТ 9569-79 (допускается применение двухслойной бумаги по ГОСТ 8828-89 или другой бумаги, обеспечивающей защиту от коррозии); пленку полимерную по ГОСТ 10354-82 , ГОСТ 16272-79 или другую полимерную пленку; тарное холстопрошивное или клееное полотно, сшивную ленту из отходов текстильной промышленности или ткани из химических волокон по нормативно-технической документации. Допускается упаковывать проволоку в полиэтиленовую пленку, а высоколегированную проволоку - в нетканые материалы и ткани из химических волокон без бумажного подслоя. Вид упаковки проволоки, изготовляемой на крупногабаритных катушках, в мотках и бухтах повышенной массы устанавливается по согласованию потребителя с изготовителем. (Измененная редакция, Изм. № 4).

5.5. На каждый упакованный моток (бухту катушку) поверх упаковки крепят металлический ярлык, содержащий данные, приведенные в п. 5.3 . Примечание. При упаковке проволоки в жесткую тару допускается замена металлического ярлыка бумажной этикеткой, наклеиваемой на тару и содержащей аналогичные данные. (Измененная редакция, Изм. № 2, 4).

5.6. Каждая партия проволоки должна сопровождаться сертификатом, удостоверяющим соответствие проволоки требованиям настоящего стандарта. В сертификате указывают: а) товарный знак предприятия-изготовителя; б) условное обозначение проволоки; в) номер плавки и партии; г) состояние поверхности проволоки; д) химический состав в процентах, включая: фактическое содержание азота влегированной и, высоколегированной проволоке марок, не указанных в п. 3.16 ; фактическое остаточное содержание алюминия и ванадия в высоколегированной проволоке и вольфрама в легированной и высоколегированной проволоке; ж) результаты испытаний на растяжение; з) массупроволоки нетто в килограммах. (Измененная редакция, Изм. № 2).

5.7. Проволоку транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. По согласованию потребителя с изготовителем допускается транспортирование проволоки на крупногабаритных катушках массой 1 т и более в открытых транспортных средствах. 5.8. Проволока должна храниться в закрытом складском помещении 5.7, 5.8. (Измененная редакция, Изм. № 4).

1. Определение содержания ферритной фазы проводят магнитным методом с использованием ферритомера типа ФЦ-2. (Измененная редакция, Изм. № 2).

2. Из каждой пробы или из каждого образца , отбираемых как указано в п. 4.6 настоящего стандарта, изготавливают не менее двух контрольных образцов, размеры которых должны соответствовать указанным в таблице. 3. Контрольные образцы при выплавке стали изготавливаются из ковшовых проб жидкого металла, заливаемого в охлаждаемый металлический кокиль. Объем отбираемых проб должен обеспечивать изготовление не менее двух контрольных образцов. 4. Заготовки контрольных образцов для определения содержания α-фазы в проволоке изготавливают путем переплавки проволоки в охлаждаемый кокиль из меди, марок М0 или М1 по ГОСТ 859-78. Переплавку проволоки производят электродуговым способом неплавящимся вольфрамовым электродом в среде аргона высшего сорта по ГОСТ 10157-79. 5. Испытание контрольных образцов проводят согласно инструкции по эксплуатации ферритометра типа ФЦ-2. Масса следов мыльной смазки на поверхности проволоки определяется весовым методом. 1. Аппаратура и реактивы

Вытяжной шкаф любой конструкции. Весы лабораторные 2-го класса точности с максимальным пределом взвешивания до 200 г или другие, обеспечивающие ту же точность взвешивания. Диэтиловый эфир по временной фармакопейной статье 42-301-74 или эфир этиловый технический по НТД, бензол по ГОСТ 5955-75, толуол по ГОСТ 9572-77, ксилол по ГОСТ 9410-78. 2. Отбор и подготовка образцов

От каждого мотка (катушки) проволоки, отобранного для контроля, отбрасывается конец длиной 3-4 м, затем отбирают не меньше трех образцов для проведения параллельных определений. Масса каждого образца в зависимости от диаметра проволоки приведена таблице. Отобранные образцы в зависимости от диаметра проволоки сворачиваются в мотки или разделяются на отрезки с соблюдением условий, предотвращающих снятие имеющихся следов смазки. При этом диаметр мотков и длина отрезков должны обеспечивать их размещение на чашке весов. 3. Проведение испытаний

3.1. Работу следует производить в резиновых перчатках. Подготовленные образцы проволоки взвешивают с погрешностью 0,0002 г. Затем образцы помещают в вытяжной шкаф и очищают путем протирки тампонами, смоченными в диэтиловом или этиловом эфире. Чистоту поверхности проволоки контролируют по отсутствию следов загрязнения на белой ткани (визуально). Очищенные образцы снова взвешиваются. Масса следов мыльной смазки определяется по разности масс образца при первом и втором взвешиваниях. 4. Обработка результатов

4.1. Массовую долю следов мыльной смазки: на поверхности проволоки в процентах вычисляют по формуле где Р 1

- масса образца до снятия следов смазки, г; Р 2 -

масса образца после снятия следов смазки, г. 4.2. За окончательный результат принимается среднее арифметическое значение трех параллельных определений. ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Минчерметом СССР

РАЗРАБОТЧИКИ:

X. Н. Белалов,

канд. техн. наук; Н. М. Шугаева; В. П. Иванов,

канд. техн. наук 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 23.06.70 № 952

3. ВЗАМЕН ГОСТ 2246-60

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5.МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

ПРИЛОЖЕНИЕ 1

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ФЕРРИТНОЙ ФАЗЫ ПРИ ВЫПЛАВКЕ СТАЛИ И В СВАРОЧНОЙ ПРОВОЛОКЕ

ПРИЛОЖЕНИЕ 2

Обязательное

Методика

определения массовой доли следов мыльной смазки на поверхности сварочной проволоки

Существуют различные виды сварочной проволоки, которые с переменным успехом применяются во всех областях сварки, так как обладают разнообразным составом, каждый из которых больше подходит для своей ситуации. Зачастую приходится работать не только с чистыми металлами, но и с их сплавами, которые более активно применяются в промышленности, для создания тех или иных деталей. Сплавы получают лучшие механические характеристики, но становятся более сложными в ремонте. В частности, это очень заметно при нагреве до температуры плавления, во время которой металл начинает терять важные элементы, что просто испаряются еще до того, пока основной металл начинает плавиться. Этого ни как не избежать, но чтобы это компенсировать понадобится проволока сварочная легированная, которая сможет привнести утраченные элементы.

Простым примером может стать сварка нержавейки, во время которой шов теряет свою коррозионную стойкость, если не применять дополнительное легирование. В остальных сплавах действует тот же принцип, только в некоторых случаях новые компоненты могут увеличить относительное растяжение металла, что поможет бороться с образованием трещин, поможет обрести дополнительную пластичность, когда деталь находится в постоянном движении. Каждый из нюансов состава создает свои особенности выбора, но в целом такой расходный материал обеспечивает отличный современный уровень качества соединения, если правильно заняться подбором.

Такие разновидности применяются для сварки медных труб, алюминия, нержавейки, чугуна, легированных сталей, никеля и его сплавов, а также прочих деталей. Стоит отметить, что даже, казалось бы, незначительные вкрапления, которые составляют несколько процентов, а то и десятые доли, оказывают существенное влияние на свойства присадочного материала. Именно по этой причине проволока сварочная высоколегированная изготовляется в строгом соответствии с заданными стандартами, что и обеспечивает точный подбор состава под параметры сваривания. Изготовляется проволока сварочная легированная по ГОСТ 2246-70.

Одни и те же марки, идентичные по составу, производят с различным диаметром, что позволяет применять их для заготовок разнообразной толщины. К примеру, проволока сварочная легированная диаметром 4 мм встречается также и в 1-2 мм исполнении.

Преимущества

- Материал позволяет компенсировать те недостатки, которые имеет металл или сплав в своих свойствах сваривания;

- Проволока повышает эффективность сварочного соединения и делает его более надежным и долговечным;

- Правильно подобранный состав может изменить технические характеристики шва в лучшую сторону за счет легирующих элементов;

- Зачастую такое присадочный материал не требует предварительной подготовки и хорошо взаимодействует с основным металлом заготовки;

- Широкий выбор вариантов позволяет всегда подобрать именно тот, который будет наиболее подходящим для вашего конкретного случая;

- Возможно использовать проволоку для ручной, полуавтоматической и автоматической сварки, в зависимости от выбранного аппарата, но это касается не всех марок.

Недостатки

- Практически все виды проволоки требуют дополнительной защиты в среде инертного газа, а также использования флюса для улучшения свойств сваривания;

- Себестоимость сварки становится выше, что не выгодно для частной сферы;

- Некоторые марки являются узкоспециализироваными и практически не распространены в широком кругу;

- Из-за большого разнообразия и сложного состава выбор подходящего материала становится более сложным.

Разновидности

Существует большое количество разновидностей данной проволоки, что обусловлено широким применением, почти для каждого вида металла и его сплава. Стоит выделить основные, самые распространенные варианты, которые предлагают современные производители:

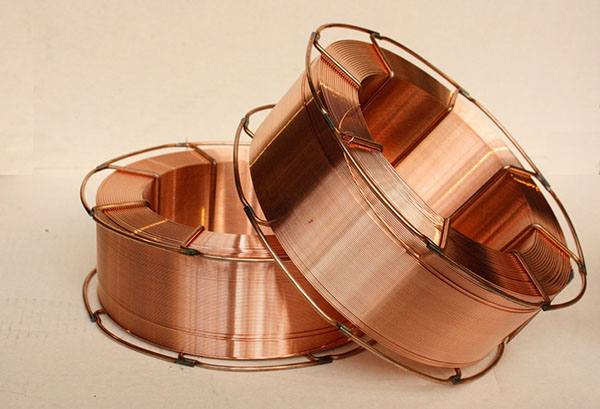

- Омедненная сварочная проволока, которая изготавливается из легированной стали. Это один из самых распространенных вариантов, которые применяются в сварке. Она применяется для соединения стальных изделий, что требуется как в бытовых, так и в производственных условиях.

- Легированная омедненная проволока. Используется преимущественно для сварки труб с большим диаметром, так как создает хорошие герметичные швы и может работать в нескольких положениях. С ее помощью также можно соединять другие крупные детали.

- Низколегированная проволока, может иметь омедненную поверхность или нет. Это один из самых простых вариантов, который содержит относительно небольшое количество легирующих элементов. Применяется преимущественно для механизированной сварки на производстве, но встречается и в частном использовании.

Эта же проволока сварочная легированная диаметров 2 мм, 3 мм, 4 мм и 5 мм служит для производства некоторых видов электродов для электродуговой сварки.

Физико-химические свойства

Все свойства проволоки зависят от того, какие именно элементы входят в ее состав и в каком количестве. Естественно, что более широко рассматривать свойства рациональней в каждом конкретном случае, но можно отметить общие тенденции. Как правило, проволока имеет повышенную стойкость к коррозии, так как в ее функции входит восстановление легирующих элементов в основном металле. Помимо этого стоит отметить высокую пластичность и стойкость к упругим деформациям, так как швы получаются более вязкими и могут выдерживать большие нагрузки.

Многие разновидности уменьшают теплопроводность основного материала, чтобы снизить вероятность появления тепловой деформации, что особенно заметно в теплочувствительных металлах. Температура плавления каждой разновидности проволоки приближена к температуре плавления основного металла, с которым придется работать, чтобы шов смог выдерживать примерно такие же температурные нагрузки, как и до ремонта. При этом учитывается коэффициент относительного расширения, чтобы не вызвать коробление.

Технические характеристики

Особенности выбора

Когда требуется подобрать подходящий присадочный материал, то в первую очередь обращают внимание на его состав. Специально разрабатываются легированные проволоки для стали, меди, алюминия и прочих металлов. Если нет под рукой необходимых марок, так как некоторые из них сложно достать, а ответственность соединения не является слишком высокой, то можно подбирать аналоги, наиболее близкие по составу, но чем больше будет разница, тем ниже качество соединения. К примеру, проволока сварочная 18ХМА предназначается для конструкционных сталей, а также для сталей типа «хромансиль». Но ее же можно попробовать как проволоку для сварки чугуна полуавтоматом.

Для каждого проблемного сплава нужно подбирать те легирующие элементы, которые смогут нейтрализовать негативные моменты.»

Вторым важным моментом является толщина. Газовую и дуговую сварку в среде защитных газов зачастую применяют для относительно тонких металлов, но среди размеров диаметра проволоки можно встретиться варианты от 1 до 8 мм. Для каждой толщины требуется свой температурный режим. Стоит заранее ознакомиться, какой флюс нужен для улучшения свойств сваривания присадочного материала, чтобы увеличить качества соединения и надежности. Также следует отмечать, для какого типа сварки предназначена та или иная марка проволоки.

Особенности сварки

Если применяется сварочная проволока СВ06Х14, или другая легированная разновидность, и толщина металла составляет более 4 мм, то следует заняться разделкой кромок, иначе возникает большой риск, что глубина не будет полностью проварена. Большинство марок не требуют подготовки и очистки, но этого может требовать основной металл, так что не стоит забывать о данном факторе. При термочувствительных металлах, которые могут пострадать от резких перепадов температур, нужно обеспечить предварительный подогрев, причем это касается и самой проволоки, чтобы на момент взаимодействия с основным металлом они были, примерно, одинаковой температуры. В этом же случае, после окончания сваривания шов требуется подогревать и медленно остужать.

Популярные марки

- СВ-06Х14;

- Св-18ХМА;

- СВ-8ГА;

- СВ-09Г2С;

- СВ-08ГНМ.